纳米压痕模拟时的材料属性

- 纳米压痕

- 2024-03-25 11:20:17

- 378

纳瑞科技(北京)有限公司(Ion Beam Technology Co.,Ltd.)成立于2006年,是由在聚焦离子束(扫描离子显微镜)应用技术领域有着多年经验的技术骨干创立而成。

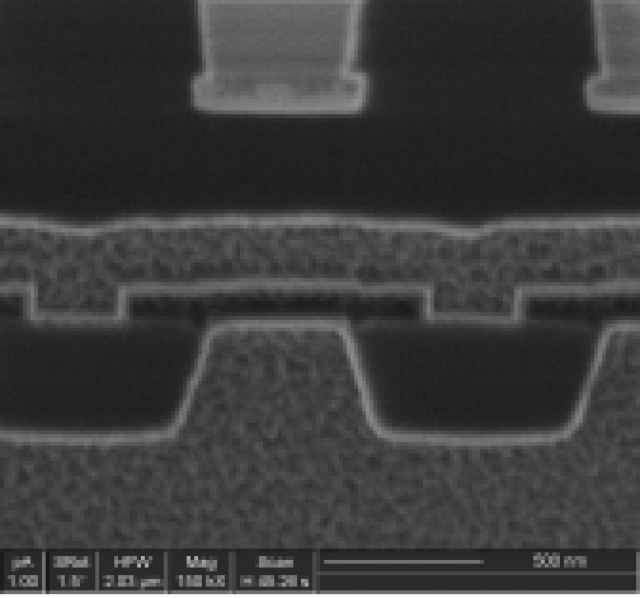

纳米压痕模拟是一种常用的表征材料表面形貌和硬质化的方法。在模拟过程中,材料的属性对于模拟结果具有重要的影响。本文将介绍纳米压痕模拟时材料的属性,包括硬度、弹性和模量等,并探讨这些属性对模拟结果的影响。

硬度是衡量材料表面耐受力的重要指标,也是纳米压痕模拟中一个关键的参数。硬度通常用摩氏硬度计测量,并通过压痕深度和压角来计算得出。压痕深度是材料表面受到的压力值与压角之间的函数关系,而压角则是垂直于材料表面的压力方向与水平面的夹角。通过测量压痕深度和压角,可以计算出材料的硬度。

弹性是描述材料在受力过程中的形变能力的重要指标。在纳米压痕模拟中,弹性模量是一个关键的参数。弹性模量可以通过实验室测试或基于模拟结果的计算得到。基于模拟结果的计算方法通常采用有限元法,通过在材料模型中建立不同形状的单元,并对材料施加不同载荷来计算材料的弹性模量。

材料的弹性和模量对其硬度也有重要的影响。硬度通常随着弹性的增加而增加,而模量的增加则会降低材料的硬度。因此,在设计和进行纳米压痕模拟时,需要综合考虑材料的弹性和模量,以获得最佳的模拟结果。

除了硬度、弹性和模量之外,材料的导电性、热导率和透明性等属性也会对纳米压痕模拟结果产生影响。导电性是材料导电能力的重要指标,而热导率则是材料热传导能力的重要指标。透明性则是指材料对光线的透过能力。这些属性通常可以通过材料的物理性质和结构特征进行评估,并将其纳入到纳米压痕模拟中进行考虑。

在纳米压痕模拟中,材料的属性对其模拟结果具有重要的影响。硬度、弹性和模量是影响模拟结果的关键属性,需要综合考虑。同时,材料的导电性、热导率和透明性等属性也需要考虑,以获得更准确的模拟结果。通过综合考虑材料的这些属性,可以有效地优化纳米压痕模拟结果,为材料的研究和应用提供更可靠的基础数据。

纳米压痕模拟时的材料属性 由纳瑞科技纳米压痕栏目发布,感谢您对纳瑞科技的认可,以及对我们原创作品以及文章的青睐,非常欢迎各位朋友分享到个人网站或者朋友圈,但转载请说明文章出处“纳米压痕模拟时的材料属性 ”

上一篇

芯片里的flash是什么

下一篇

钙钛矿结构离子半径